Lifestyle

Obróbka metali a obróbka tworzyw sztucznych – poznajmy granice możliwości

Opublikowano

1 rok temu-

Autor

Artykuł sponsorowany

Jak myślisz, dlaczego w przemyśle jedne produkty wykonuje się ze stali z wykorzystaniem zaawansowanych maszyn CNC, a inne z polimerów przy użyciu form wtryskowych? W erze innowacyjnych technologii i nieustannej walki o lepszą wydajność produkcji wybór metody obróbki materiału może przesądzić o powodzeniu projektu, jakości wyrobu i konkurencyjności całego przedsiębiorstwa. Decyzja o tym, czy sięgnąć po metal o wysokiej wytrzymałości, czy może postawić na tworzywo sztuczne cechujące się niską masą własną, nie zależy już wyłącznie od ceny surowca. Obejmuje również analizę późniejszych kosztów eksploatacji, możliwości automatyzacji w procesie wytwarzania oraz potencjału recyklingu, a wszystko to przy zachowaniu coraz bardziej rygorystycznych norm środowiskowych. Sprawdźmy to razem.

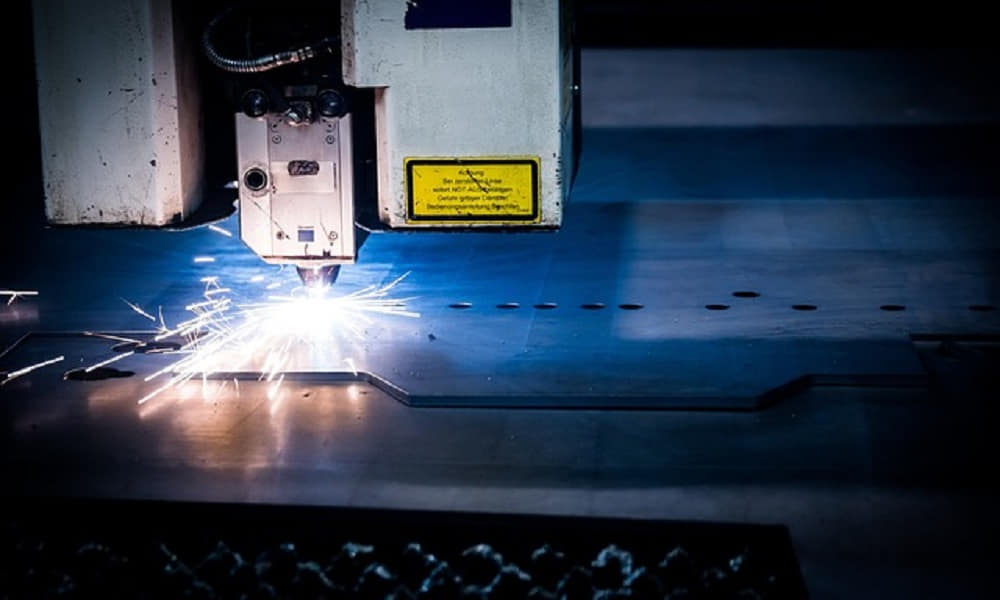

Właściwości fizyczne metali i ich wpływ na proces wytwarzania

Metale zazwyczaj kojarzą się z wysoką gęstością, znaczną wytrzymałością i dobrym przewodnictwem cieplnym. Te cechy stanowią jednocześnie atut i wyzwanie w procesach obróbki – niezbędna jest solidna maszyna o odpowiedniej mocy, zwłaszcza gdy w grę wchodzi kucie, tłoczenie czy frezowanie. Nawet przy użyciu technologii sterowania numerycznego (CNC) trzeba brać pod uwagę wpływ wysokich temperatur powstających przy intensywnym tarciu narzędzia o metal, co może skutkować deformacjami i mikropęknięciami w nieodpowiednio chłodzonych elementach. Raport opublikowany przez Międzynarodową Organizację ds. Obróbki Skrawaniem w 2023 roku potwierdza, że błędy w doborze prędkości i głębokości skrawania powodują odchyłki wymiarowe w blisko 12% metalowych detali produkowanych masowo. Jak informuje nas Przedsiębiorstwo Produkcyjno Usługowo-Handlowe na stronie internetowej: https://kelmet.pl/, takich problemów nie można bagatelizować w przemyśle lotniczym, motoryzacyjnym czy maszynowym, gdzie powtarzalność i mikroprecyzja stanowią fundament całego łańcucha jakości.

Właściwości fizyczne tworzyw sztucznych i ich wpływ na proces obróbki

Tworzywa sztuczne różnią się natomiast niższą temperaturą topnienia, mniejszą gęstością i wrażliwością na działanie czynników chemicznych lub promieniowania UV. W efekcie do ich obróbki wystarczają lżejsze maszyny, a przy wtrysku czy termoformowaniu kluczowe jest precyzyjne zarządzanie temperaturą i ciśnieniem we wnęce formy. Zbyt wysoka temperatura może prowadzić do degradacji łańcuchów polimerowych, za niska – do niedostatecznego wypełnienia formy i powstawania porowatości. Dlatego w nowoczesnych zakładach produkcyjnych stosuje się linie wtryskowe wyposażone w zaawansowane układy pomiarowe, które w czasie rzeczywistym rejestrują rozkład temperatur i ciśnienia w kilku strefach maszyny. Dane opublikowane przez Światowe Stowarzyszenie Przetwórców Polimerów w 2022 roku pokazują, że wprowadzenie inteligentnych systemów wtryskowych umożliwia ograniczenie wad produkcyjnych o nawet 30%, zwłaszcza przy skomplikowanych kształtach detali. Mimo to należy pamiętać, że niektóre tworzywa mogą ulegać łatwej deformacji pod wpływem podwyższonej temperatury czy promieniowania słonecznego, co ogranicza ich zastosowanie w środowiskach ekstremalnie gorących lub narażonych na długotrwałą ekspozycję UV.

Zakres metod obróbki metali oraz tworzyw sztucznych

Przy obróbce metali dominującą rolę odgrywają operacje skrawania, spawania, tłoczenia, walcowania czy obróbki cieplnej. Każda z nich wymaga innego zestawu maszyn i odmiennego zaplecza inżynieryjnego, dlatego duże zakłady metalurgiczne inwestują w rozbudowane linie produkcyjne zintegrowane z systemami sterowania numerycznego. W opinii specjalistów, automatyzacja tych procesów pozwala zwiększyć wydajność o 25–40%, ograniczając udział czynnika ludzkiego w najbardziej powtarzalnych zadaniach. Z kolei w przypadku tworzyw sztucznych najważniejsze znaczenie ma technologia wtrysku, termoformowania i w mniejszym stopniu skrawania (choć wciąż jest ono spotykane np. przy prototypach). Nowoczesne wtryskarki wyposażone w roboty manipulacyjne umożliwiają przejęcie detalu bezpośrednio po wyformowaniu, przeniesienie go do systemu chłodzenia i wykonanie wstępnej inspekcji jakości. Według raportu Europejskiego Komitetu ds. Automatyzacji z 2024 roku, przedsiębiorstwa produkcyjne, które zintegrowały linie wtryskowe z robotyką, zredukowały liczbę braków o średnio 18% w ciągu pierwszych dwunastu miesięcy od wdrożenia. Trzeba jednak podkreślić, że nie każde tworzywo jest równie podatne na automatyzację – niektóre zaawansowane polimery wymagają specyficznych warunków przetwórczych, co przekłada się na koszty i skomplikowanie całej instalacji.

Koszty produkcji w obróbce metali i tworzyw sztucznych

Aspekt finansowy stanowi jeden z głównych wyznaczników wyboru technologii i materiału. Obróbka metali, zwłaszcza tych o podwyższonej twardości, wymaga stosowania frezów i wierteł wykonanych z węglików spiekanych lub diamentowych, co wpływa na wysokie ceny narzędzi. Dodatkowo maszyny do skrawania z dużymi prędkościami obrotowymi są kosztowne w zakupie i utrzymaniu, ale znacząco skracają czas produkcji. W przemyśle form wtryskowych, gdzie głównym surowcem są polimery, koszty wytwarzania rozkładają się głównie na zakup granulatów oraz zaprojektowanie skomplikowanych form stalowych, które potrafią pracować w trybie wielkoseryjnym bez istotnego zużycia. Formy wtryskowe należą jednak do najbardziej wymagających elementów produkcyjnych – ich projektowanie zajmuje wiele tygodni, a błędne wymiarowanie może podnieść koszty aż o kilkadziesiąt procent, uwzględniając późniejsze korekty. Z danych opublikowanych przez Międzynarodową Federację Przemysłu Tworzyw Sztucznych w 2023 roku wynika, że formy wtryskowe stanowią nawet 40% całkowitego budżetu uruchomienia nowej linii produkcyjnej, jednak w dużych wolumenach wytwarzania potrafią przełożyć się na istotne oszczędności jednostkowe.

Warto zauważyć, że ekonomia skali działa korzystnie w obu przypadkach. Przy masowej obróbce stali z użyciem zautomatyzowanych frezarek i tokarek można osiągnąć niskie koszty jednostkowe, o ile wolumen zamówień jest wystarczająco duży. Analogicznie, tworzywa sztuczne wtryskiwane masowo przy optymalnie ustawionych parametrach pozwalają na szybkie i tanie wytworzenie tysięcy identycznych detali dziennie. W sytuacjach prototypowych czy niskoseryjnych różnice bywają jednak uderzające. Metal można bowiem stosunkowo łatwo obrabiać metodami uniwersalnymi (skrawanie, wycinanie laserem) bez konieczności posiadania specjalistycznej formy, podczas gdy w przypadku tworzyw sztucznych już samo wykonanie formy wtryskowej generuje duże koszty, co przy małej liczbie sztuk może okazać się nieopłacalne.

Trwałość, recykling i ekologia

W dobie rosnącej świadomości ekologicznej obróbka materiałów musi uwzględniać wpływ na środowisko naturalne. Metale są surowcem, który można w większości recyklingować, przetapiając zużyte komponenty na nowy surowiec i ograniczając wydobycie rud w kopalniach. Proces ten bywa jednak energochłonny, a emisja dwutlenku węgla związana z pracą hut pozostaje wysoką barierą do pokonania dla sektora metalurgicznego. Według statystyk Światowej Rady ds. Emisji z 2022 roku, produkcja jednej tony stali generuje średnio 1,8 tony CO₂, choć najnowocześniejsze huty potrafią obniżyć ten wskaźnik nawet o 15–20%. Tworzywa sztuczne z kolei w trakcie wytwarzania mogą powodować mniejszą emisję gazów cieplarnianych, ale ich recykling jest uzależniony od rodzaju polimeru i dostępności infrastruktury selektywnej zbiórki odpadów. Wiele zaawansowanych tworzyw inżynieryjnych, stosowanych np. w branży samochodowej czy AGD, zawiera liczne domieszki chemiczne utrudniające ponowne przetwarzanie, co przekłada się na wysoki poziom odpadów niesegregowanych. Instytut Badań nad Recyklingiem podaje, że w Unii Europejskiej jedynie około 30% ogółu tworzyw sztucznych poddaje się efektywnemu recyklingowi, podczas gdy 70% trafia do spalarni lub składowisk.

Odpady produkcyjne powstałe podczas obróbki

Oprócz samego zużycia energii ważne są też odpady produkcyjne. Przy frezowaniu lub toczeniu metali powstają skrawki i wióry, które można sprzedać do firm zajmujących się recyklingiem, z kolei w przypadku wtrysku tworzyw sztucznych niekiedy występują nadlewki, z których część da się przetopić i wykorzystać ponownie. Innowacyjne zakłady wdrażają rozwiązania takie jak systemy do gromadzenia i regranulacji tworzywa w trakcie procesu, ograniczając straty materiałowe nawet o 60%. Coraz częściej pojawiają się też kompozyty o biodegradowalnych matrycach polimerowych, jednak wciąż pozostają one w fazie rozwoju i nie zawsze spełniają wymagania techniczne stawiane przez branże high-tech.

Przyszłe kierunki rozwoju i trendy w przetwórstwie

W świetle dynamicznych zmian technologicznych oraz rosnących oczekiwań rynku, obróbka metali i tworzyw sztucznych stopniowo się przenikają, doprowadzając do powstawania materiałów hybrydowych, łączących najlepsze cechy obu światów. Nowe stopy aluminium o wysokiej wytrzymałości i odporności na korozję konkurują z polimerami zbrojonymi włóknem węglowym o porównywalnej charakterystyce. Zespoły badawcze pracują nad drukiem 3D metali i tworzyw, co otwiera potencjał projektowania kształtów niemożliwych do uzyskania tradycyjnymi metodami. Według analityków z Międzynarodowego Centrum Rozwoju Przemysłu 4.0, do 2030 roku aż 20% wyrobów przemysłowych może pochodzić z procesów addytywnych, bazujących na warstwowym nakładaniu proszków lub filamentów. Tego typu technologie będą wymagały szerokiej wiedzy o złożonych reakcjach termicznych i mechanicznych zarówno w obrębie metalowych stopów, jak i kompozytów polimerowych. Wszystkie te zmiany, związane z rozwojem automatyki, robotyki i oprogramowania projektowego, sprawiają, że jedną z najważniejszych umiejętności w przemyśle stanie się elastyczność – zdolność szybkiego dostosowania procesu i materiału do konkretnych wymagań, by w finalnym wyrobie zaistniała równowaga pomiędzy kosztem, funkcjonalnością i oddziaływaniem na środowisko.

Nowe technologie pozwalają przekraczać granice tradycyjnych podziałów między obróbką metali a przetwarzaniem tworzyw sztucznych, otwierając drogę do materiałów hybrydowych i inteligentnych procesów produkcyjnych. W efekcie przemysł osiąga coraz większą swobodę w tworzeniu wyrobów idealnie dopasowanych do wymagań rynku, odciążając przy tym środowisko naturalne.

Artykuł sponsorowany

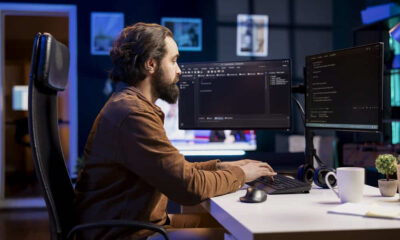

Dell PowerEdge R260 – idealny serwer w małych firmach

Opublikowano

4 dni temu-

24 lutego 2026Autor

Artykuł sponsorowany

Serwer Dell PowerEdge R260 wyróżnia się na rynku rozwiązań serwerowych dzięki swojej unikalnej konstrukcji, która pozwala na wdrożenie zaawansowanej infrastruktury IT w miejscach, gdzie tradycyjne serwery po prostu nie pasują. Ten model klasy podstawowej został zaprojektowany z myślą o rozwijających się przedsiębiorstwach, oferując elastyczność, przystępną cenę i wysoką moc obliczeniową w kompaktowej formie. W erze edge computing, gdzie przetwarzanie danych odbywa się blisko źródła, R260 staje się kluczowym elementem dla firm, które potrzebują niezawodnego sprzętu bez konieczności budowania dedykowanej serwerowni. (więcej…)

Lifestyle

Wpływ zanieczyszczeń na żywotność pomp hydraulicznych

Opublikowano

2 tygodnie temu-

17 lutego 2026Autor

Artykuł sponsorowany

Pompy hydrauliczne to jeden z najważniejszych elementów układów hydrauliki siłowej, które odpowiadają za zamianę energii mechanicznej na energię hydrauliczną. Tym samym umożliwiają prawidłową pracę wielu maszyn – takich jak koparki, traktory, kombajny czy żurawie. (więcej…)

Artykuł sponsorowany

Jak w łatwy sposób zakryć odrosty bez wizyty u fryzjera?

Opublikowano

2 tygodnie temu-

13 lutego 2026Autor

Artykuł sponsorowany

Odrosty potrafią być uciążliwe, ale ich pojawienie się nie musi automatycznie oznaczać każdorazowo konieczności wizyty u fryzjera. Istnieją szybkie, wygodne i przede wszystkim stosunkowo tanie rozwiązania, które pozwalają na poprawienie wyglądu fryzury w kilka minut. Są to spraye na odrosty. Dowiedz się więcej na temat ich działania! (więcej…)

Dom i ogród

Jak dobrać toppery komunijne do dekoracji stołu?

Opublikowano

2 tygodnie temu-

11 lutego 2026Autor

Artykuł sponsorowany

Pierwsza Komunia Święta to wyjątkowy dzień – pełen wzruszeń, symboliki i rodzinnego ciepła. Nic więc dziwnego, że chcemy zadbać o każdy detal oprawy przyjęcia. Jednym z niepozornych, a jednocześnie bardzo efektownych elementów dekoracyjnych są toppery komunijne. Te niewielkie dekoracje potrafią nadać stołowi elegancji i spójnego charakteru. A jak dobrać toppery, aby harmonijnie współgrały z całą aranżacją? Podpowiadamy! (więcej…)

Artykuł sponsorowany

Przygotowania do egzaminu dojrzałości – jak wybrać kurs maturalny w Kielcach?

Opublikowano

4 tygodnie temu-

2 lutego 2026Autor

Artykuł sponsorowany

Przygotowanie do matury to moment w życiu, który wymaga świadomego planowania i wyboru odpowiednich narzędzi nauki. Dla wielu osób wsparcie w formie kursu maturalnego może okazać się na wagę złota, ponieważ system szkolny nie zawsze umożliwia dogłębne powtórki najważniejszych zagadnień. Gdy zaczynasz myśleć o maturze, warto zastanowić się, jak spośród dostępnych propozycji w Kielcach wybrać taką, która pomoże Ci uporządkować wiedzę, opanować schematy zadań i poczuć się pewniej przed egzaminem. (więcej…)

Artykuł sponsorowany

Dwa typy koników na dwa różne charaktery dzieci – jak dopasować zabawkę do temperamentu?

Opublikowano

4 tygodnie temu-

2 lutego 2026Autor

Artykuł sponsorowany

Nie każde dziecko bawi się w ten sam sposób. Jedne potrzebują ruchu, przestrzeni i intensywnych bodźców, inne dzieci lepiej odnajdują się w spokojnych, powtarzalnych rytuałach. Właśnie dlatego wybór zabawki nie powinien opierać się wyłącznie na wieku czy wyglądzie produktu, ale także na temperamencie dziecka. Dobrze dobrana zabawka potrafi wspierać naturalne potrzeby, a nie z nimi walczyć. Źle dobrana często szybko trafia w kąt, mimo że na pierwszy rzut oka, wydawała się idealna. (więcej…)

Najnowsze informacje

Jak zdobyć prawo jazdy kategorii B w Kielcach?

Prawo jazdy to dla wielu osób wchodzących w dorosłość jeden z pierwszych kroków w stronę niezależności, a przy tym jedno z największych marzeń. Posiadając prawo jazdy...

Dell PowerEdge R260 – idealny serwer w małych firmach

Serwer Dell PowerEdge R260 wyróżnia się na rynku rozwiązań serwerowych dzięki swojej unikalnej konstrukcji, która pozwala na wdrożenie zaawansowanej infrastruktury IT w miejscach, gdzie...

Jak w łatwy sposób zakryć odrosty bez wizyty u fryzjera?

Odrosty potrafią być uciążliwe, ale ich pojawienie się nie musi automatycznie oznaczać każdorazowo konieczności wizyty u fryzjera. Istnieją szybkie, wygodne i przede wszystkim stosunkowo...

Rossmann: Powiedz sobie „Kocham Cię” i pomóż innym

13 lutego przypada międzynarodowy Dzień Kochania Siebie. Z aplikacją Rossmann PL można świętować już od 11 lutego. Wyznanie sobie miłości w tych dniach...

Przygotowania do egzaminu dojrzałości – jak wybrać kurs maturalny w Kielcach?

Przygotowanie do matury to moment w życiu, który wymaga świadomego planowania i wyboru odpowiednich narzędzi nauki. Dla wielu osób wsparcie w formie kursu maturalnego może okazać...

Dwa typy koników na dwa różne charaktery dzieci – jak dopasować zabawkę do temperamentu?

Nie każde dziecko bawi się w ten sam sposób. Jedne potrzebują ruchu, przestrzeni i intensywnych bodźców, inne dzieci lepiej odnajdują się w spokojnych, powtarzalnych...

Małe mieszkania w Kielcach – dlaczego stają się coraz popularniejsze?

Rynek nieruchomości w Kielcach zmienia się dynamicznie. Coraz więcej osób szuka kompaktowych mieszkań, które łączą funkcjonalność, dogodną lokalizację i rozsądny koszt zakupu....

Gold-Hand – lokalna ekipa remontowa w Kielcach, której możesz zaufać

Planowanie remontu mieszkania lub domu w Kielcach bywa wyzwaniem. Niezależnie od tego, czy chodzi o drobne odświeżenie wnętrz, czy kompleksowy remont całego mieszkania, kluczowe jest...

Dlaczego sprzątanie przestrzeni ma tak transformujący wpływ na samopoczucie?

Porządkowanie otoczenia wpływa na samopoczucie poprzez redukcję stresu, podniesienie koncentracji i produktywności oraz poprawę jakości snu; jednocześnie minimalizuje zagrożenia zdrowotne – alergeny i pleśń....

Mąż ma wszywkę – i co dalej? Poradnik dla partnerek, które boją się „ciszy przed burzą”

Wszywka alkoholowa została zaszyta. Mąż wrócił do domu, rana się goi, a w domu nastała upragniona trzeźwość. Teoretycznie powinnaś czuć euforię i ulgę. Tymczasem...

Pominięty w testamencie? Sprawdź, jak skutecznie walczyć o zachowek

Zgodnie z przepisami Kodeksu Cywilnego zachowek należy się zstępnym (dzieciom, wnukom, prawnukom), małżonkowi oraz rodzicom spadkodawcy którzy byliby powołani do spadku z ustawy.

Bezpieczna utylizacja dokumentów papierowych i elektronicznych w łódzkich firmach

Każda firma wytwarza informacje, które z czasem tracą swoją przydatność operacyjną, lecz nie przestają rodzić odpowiedzialności. Dane zapisane w dokumentach pozostają obciążeniem prawnym aż do momentu...

Czym są magazyny z płyt warstwowych i dlaczego zyskują na popularność

Budowa magazynów z płyt warstwowych od lat cieszy się rosnącym zainteresowaniem inwestorów z różnych branż, w tym logistyki, przemysłu, handlu oraz rolnictwa. Wynika to przede wszystkim...

Apple Watch Series 11 vs 10 – jak dobrać smartwatch Apple do swoich potrzeb?

Wybór odpowiedniego smartwatcha Apple to decyzja, która powinna być dostosowana do Twoich indywidualnych potrzeb, stylu życia oraz oczekiwań względem funkcji zdrowotnych i bezpieczeństwa. Zarówno Apple Watch...

W drogeriach znów będą drogiści

Ruszyła Akademia Drogistów – program nauczania on-lineskierowany do osób chcących podnieść swoje kwalifikacje i zostać drogistą. Kilkunastu ekspertów m.in. doktorzy nauk farmaceutycznych, dermatolog,...

Organizacja sylwestra w plenerze – jak przygotować i zabezpieczyć plac?

Sylwester w plenerze to wyjątkowe wydarzenie, które wymaga starannego zaplanowania i odpowiedniego zabezpieczenia. Przygotowanie terenu, organizacja infrastruktury oraz zapewnienie bezpieczeństwa uczestnikom to podstawowe zadania, które...

Tkaniny obiciowe? Sprawdź sklep simokrzos.pl!

Simokrzos.pl to sklep z tkaninami obiciowymi w Opolu, który zdobywa klientów z całego kraju, również z Kielc!

Palety przemysłowe, obniż koszty Twojego transportu

Polskie Opakowania od ponad dwóch dekad dostarczają firmom w Polsce i Europie drewniane palety przemysłowe, które spełniają najwyższe normy jakości oraz bezpieczeństwa. Firma oferuje...

Jak zadbać o zdrowie pupila dietą?

Zdrowie naszego pupila zaczyna się od miski, a odpowiednio dobrana dieta to podstawa jego długiego i szczęśliwego życia. Przykładowo poprzez wybór starannie wyselekcjonowanych produktów...

Rossmann podwaja przyjemność – 1+1 gratis na perfumy

Na ten moment czekali wszyscy. W Rossmannie ruszył akcja na perfumy 1+1 gratis. Dotyczy ona zapachów w cenach regularnych – każdy klient może dobrać...

Święto kolarstwa w regionie: połączenie młodości z 52-letnią tradycją

W Kielcach odbyła się wyjątkowa uroczystość łącząca pokolenia pasjonatów dwóch kółek. Gala podsumowująca pierwszy rok działalności Świętokrzyskiej Drużyny Kolarskiej została połączona...

Internet Kielce – zapoznaj się z dostępnymi ofertami

Infrastruktura telekomunikacyjna w Kielcach rozwija się bardzo dynamicznie. Mieszkańcy mają do wyboru różnorodne oferty. Obejmują one zarówno internet domowy Kielce, jak i pakiety...

WodaModa – dystrybutor najlepszych wód świata

Woda to nie tylko codzienny napój, ale także element stylu życia, zdrowia i świadomych wyborów konsumenckich. WodaModa to miejsce stworzone z myślą o tych, którzy cenią jakość, estetykę oraz różnorodność....

Jak zamarynować golonkę?

Golonka to prawdziwy klasyk kuchni, który potrafi zadowolić nawet najbardziej wymagające podniebienia. Kluczem do jej doskonałego smaku jest odpowiednia marynata do golonki, która nada mięsu...

Cementownia Małogoszcz po modernizacji to najnowocześniejszy taki obiekt w Europie

Cementownia Małogoszcz zakończyła trwający od 2020 roku proces modernizacji kluczowej infrastruktury, stając się prawdopodobnie najbardziej nowoczesną cementownią w Europie. Uroczyste zakończenie inwestycji...

Z kraju i ze świata

Biegliście w Rossmann Run z aplikacją? Tak Wasze wpłaty pomogły Polskiemu Komitetowi Paralimpijskiemu

Ponad 2,8 mln zł wyniosły wpłaty od biegaczy w tegorocznym Rossmann Run z aplikacją. Cała kwota trafiła do Polskiego Komitetu Paralimpijskiego na realizację projektu „Sport...

Zwierzęta domowe a dzietność. Demograf wyjaśnia, gdzie szukać prawdziwych przyczyn

Prawie połowa polskich gospodarstw domowych ma psa, a ponad 40 proc. – kota. Jednocześnie współczynnik dzietności spadł do poziomu o połowę niższego od tego, który zapewnia...

Nowe przepisy o czujkach dymu i czadu. Kogo i kiedy obowiązują?

Zgodnie z rozporządzeniem MSWiA od kilku miesięcy funkcjonuje obowiązek instalacji automatycznych czujek dymu i czadu w nowo powstających budynkach. Dla lokali oddanych do użytku przed 23 grudnia ub.r....

Klinika Neurologii ICZMP już przyjmuje pacjentów w nowoczesnych wnętrzach

Zakończył się pierwszy etap rozbudowy Kliniki Neurologii Rozwojowej i Epileptologii w Instytucie Centrum Zdrowia Matki Polki. Dwadzieścia milionów złotych przekazanych przez Rossmanna umożliwi...

PKP PLK z rekordowymi przetargami. Oto plany inwestycyjne na 2026 rok

Rekordowy 2025 rok: z 16 do 27 miliardów złotych

Przeczytaj też

Wpływ zanieczyszczeń na żywotność pomp hydraulicznych

Pompy hydrauliczne to jeden z najważniejszych elementów układów hydrauliki siłowej, które odpowiadają za zamianę energii mechanicznej na energię hydrauliczną. Tym samym umożliwiają prawidłową pracę...

Jak dobrać toppery komunijne do dekoracji stołu?

Pierwsza Komunia Święta to wyjątkowy dzień – pełen wzruszeń, symboliki i rodzinnego ciepła. Nic więc dziwnego, że chcemy zadbać o każdy detal oprawy przyjęcia. Jednym...

Ziemianka holenderska – sprawdź, czy to rozwiązanie dla Ciebie!

Zastanawiasz się, gdzie przechowywać warzywa, przetwory albo wino, gdy w domu nie ma piwnicy? A może szukasz sposobu, by nie marnować plonów z własnego ogrodu? Ziemianka holenderska, znana też...

Sukienka butelkowa zieleń – dla kogo ten kolor jest stworzony?

Butelkowa zieleń to odcień, który od lat nie wychodzi z kanonu najważniejszych trendów, łącząc w sobie powagę czerni z unikalną głębią natury. Wybór sukienki w tym kolorze to deklaracja...

Przewodnik po stylach, materiałach i wyborach koszulek męskich na każdą porę roku

Koszulki męskie to fundament współczesnej mody – łączą wygodę, styl i funkcjonalność. Niezależnie od tego, czy szukasz modelu na co dzień, do sportu, pracy czy wyjścia ze znajomymi, odpowiedni...

Jak wybrać kierunek studiów, gdy „nic cię nie kręci”? Praktyczny poradnik dla niezdecydowanych maturzystów…

Masz 16–18 lat, z każdej strony słyszysz pytania: „Jaki kierunek studiów wybierasz?”, „Na jaką uczelnię idziesz?”, a ty w środku myślisz tylko: „Nie mam...

Jak wybrać wygodne i modne botki damskie?

Botki damskie to jeden z najbardziej uniwersalnych elementów kobiecej garderoby. Sprawdzają się zarówno jesienią i zimą, jak i wczesną wiosną, a odpowiednio dobrany model może...

Obrazy budujące zaufanie

Zdjęcia stockowe stały się nieodzownym narzędziem w marketingu, oferując markom szybki dostęp do wizualnych treści, które zwiększają klarowność przekazu i przyciągają uwagę.

Sprzęt do siłowni dla początkujących – co kupić, żeby faktycznie trenować

Początki treningu rzadko kończą się dlatego, że komuś zabrakło sprzętu. Znacznie częściej problemem jest nadmiar – za dużo elementów, zbyt skomplikowane rozwiązania i brak...

SteelProfil – gdy jakość spotyka się z oszczędnością.

Rosnące koszty budowy sprawiają, że inwestorzy szukają materiałów dostępnych w dobrej cenie, ale bez kompromisów w jakości. SteelProfil odpowiada na te potrzeby dzięki największej w Polsce sieci dystrybucji...

Gdzie zamówić catering w Kielcach?

Dobrze zorganizowany catering to nie tylko smak. To logistyka, timing, estetyka podania i komunikacja, które razem budują doświadczenie gościa i reputację organizatora. Jeśli planujesz uroczystość rodzinną,...

Litery miejskie jako interaktywne rzeźby i elementy małej architektury

Litery miejskie przestały pełnić wyłącznie funkcję informacyjną. Dziś są nowoczesnymi obiektami przestrzennymi, które łączą w sobie design, funkcjonalność i doświadczenie użytkownika. Coraz częściej...

Handel kryptowalutami a ryzyko uzależnienia: wyjaśniamy

Kompulsywne inwestowanie w kryptowaluty staje się problemem dla coraz większej liczby osób korzystających z platform tradingowych. Problem dotyczy szczególnie młodych inwestorów w wieku...

Sklep z biżuterią vintage – sprawdź co możesz tam odkryć!

Każdy, kto choć raz odwiedził sklep z biżuterią vintage, wie, że to miejsce pełne historii, magii i niepowtarzalnego klimatu dawnych lat. Biżuteria sprzed dekad...

Sytuacja na rynku nieruchomości w Kielcach – jak wygląda?

Kielecki rynek nieruchomości przeżywa obecnie okres wzmożonego ruchu. Widać wyraźne zainteresowanie zarówno mieszkaniami nowymi, jak i tymi z drugiej ręki. Zmieniające się...

Świętokrzyskie: Powstaje nowy magazyn obrony cywilnej. Inwestycja za ponad 2 mln zł

W Busku-Zdroju trwa budowa magazynu obrony cywilnej, który usprawni pracę strażaków podczas akcji ratowniczych. Inwestycja, służąca bezpieczeństwu mieszkańców, została dofinansowana z dotacji celowej przyznanej...

Świętokrzyskie: Nie żyje 15-latek ranny w wyniku wybuchu własnoręcznie zrobionej broni

Zmarł 15-letni chłopiec z powiatu pińczowskiego, który w październiku odniósł ciężkie obrażenia wskutek eksplozji własnoręcznie skonstruowanej broni palnej.

Czy w Kielcach dojdzie do referendum ws. odwołania prezydentki?

Według ustaleń Radia Kielce, w przyszłym roku w stolicy regionu może dojść do referendum w sprawie odwołania prezydentki Kielc Agaty Wojdy. Rozgłośnia informuje, że scenariusz jest...

Pięć kieleckich ulic w remoncie. Dwie mogą być gotowe jeszcze w tym roku

Trwa modernizacja na 5 kieleckich ulicach w ramach projektu zakładającego poprawę jakości dróg na peryferiach miasta. Dwie z nich – Górników Staszicowskich i Wydryńska – mogą być...

Rusza budowa dróg rowerowych na ul. Żelaznej w Kielcach. Będą utrudnienia

W środę, 12 listopada, rozpoczną się prace przy budowie dróg dla rowerów wzdłuż ul. Żelaznej w Kielcach. Inwestycja, realizowana etapami, wymusi wprowadzenie tymczasowej organizacji...

Świętokrzyskie: Szaleństwo 21-latka z BMW. 143 km/h w terenie zabudowanym

21-letni mieszkaniec powiatu staszowskiego musi zmierzyć się z dotkliwymi konsekwencjami swojego brawurowego zachowania na drodze. Kierowca BMW wyprzedzał na skrzyżowaniu i w terenie zabudowanym, gdzie obowiązuje...